No products in the cart.

انواع فراوری چوب | بررسی تمام انواع فراوریهای چوب

چوب ترمووود | چوب ترموود, چوب های نما - 5 دی 1400

بررسی انواع فراوری چوب

علاوه بر روش ترمو کردن چوب یا همان ترموود ، فراوریهای دیگری نیز برای اصلاح چوب انجام میگیرد. فراوری چوب به مجموعهای از عملیات فنی و مکانیکی انجام شده بر روی چوب خام گفته میشود. چوب تولید شده برای استفادههای صنعتی، ساختمانی، دکوراتیو یا هنری آماده میشود. در ادامه به بررسی انواع فراوری چوب میپردازیم، با ما همراه باشید.

1. روش فراوری WTT چوب

فراوری اصلاح چوب با حرارت در بخار اشباع و تحت فشار با استفاده از دمای بین 160 تا 190 درجه سانتی گراد، پروسه اصلاح حرارتی است. این روش از طریق حرارت و دمای بالا در بخار مافوق داغ انجام میپذیرد. روشهای فراوری هم اکنون توسط حداقل دو کمپانی اروپایی با نامهای WTT (2016) و (Firmolin (Willems2009 در حال تجاری شدن میباشد.

داگرو اتال (2010) گزارش کرد که پروسه WTT در سیلندرهای اتوکلاو از جنس استنلس استیل به همراه فشار انجام میپذیرد. بهطوریکه تهویه هوا به طور ممتد در حین پروسه انجام نمیشود. بخار توسط آب داغ به وجود میآید. آب داغ نیز توسط رادیاتوری داخل سیلندر تولید و رطوبت اضافی تبخیر شده از چوب از بین میرود. تجهیزات به گونهای طراحی میشوند که در برابر فشار 20 بار و دمای 210 درجه سانتیگراد مقاوم هستند. درحالیکه عملکرد بهینه پارامترها در دمایی بین 160 تا 180 درجه سانتیگراد و فشاری بین 7 تا 10 بار است.

2. روش فراوری Firmolin چوب

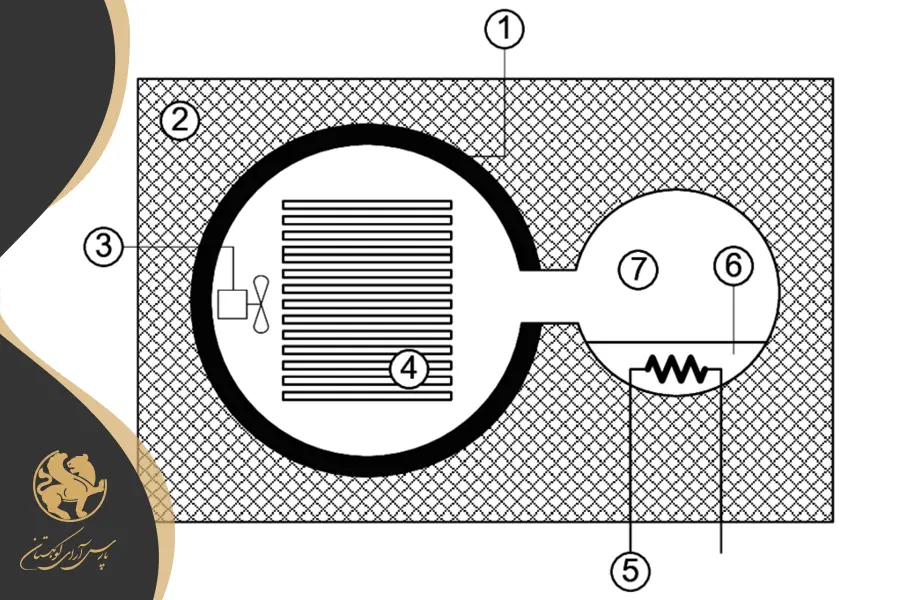

در تکنولوژی Firmolin به منظور کنترل دقیق دما و فشار، اتاق یا محفظه دیگری نیز مورد استفاده قرار میگیرد (Williens 2009). شکل زیر نمودار شماتیک تکنولوژی Firmolin را نمایش میدهد. محفظه اصلاح حرارتی به صورت اتوکلاو است. چوب در آن با بخار اشباع تحت اصلاح حرارتی قرار میگیرد. محفظه دوم، مخزن آب داغ در دمای کنترل شده است که بخار پروسه را تأمین مینماید.

- فشار اتوکلاو

- عایق حرارتی

- پنکه

- چوب

- المنتهای گرمازا

- مخزن آب

- بخار آب

3. روش فراوری Les Bois Perdure چوب

علی رغم موفقیت فراوری ترمووود در سالهای اخیر، فراوری جدیدی با روش Perdure نیز ارائه شده است. پروسه Perdure در انواع پروسههای اصلاح حرارتی، یک تکنولوژی تجاری است. بنابراین اطلاعات کافی در خصوص این فراوری در دسترس نیست. در سال 2010 Rapp گزارش کرد که فراوری اصلاح حرارت با روش Perdure تحت بخار اشباع در دمای تقریبی 230 درجه سانتیگراد انجام میگیرد.

در این پروسه چوب قبل از واردشدن به مرحله اصلاح حرارتی، خشک میشود. از آب تبخیر شده در طول پروسه خشککردن به عنوان واسطه برای گرم کردن در فاز اصلاح حرارتی استفاده میشود. در این تکنولوژی انتشار گازهای گلخانهای وجود ندارد. ضایعات حاصل از این پروسه به صورت مایع و به میزان بسیار اندک است.

4. روش فراوری Termovuoto چوب

این پروسه دارای اختلافاتی جزئی با فراوری ترموود است که در اینجا مورد بحث قرار میگیرد. Thermovuoto توسط شورای تحقیقاتی بینالمللی ایتالیا از طریق پروژه تامین مالی اروپا در برنامههای نوآورانه اقتصادی (CNR-IVALSA 2016) در سپتامبر 2016 نهایی شد. عکس زیر تصویری از واحدهای Termovuoto را نشان میدهد. پروسه Termovuoto تکنولوژی جدیدی برای اصلاح حرارتی چوب میباشد که خلا جزئی داخل راکتور جایگزین اکسیژن میشود (Ferrari et al. 2013).

فشار زیر اتمسفر به طور ثابت در کل پروسه بین 150 تا 250 میلی بار نگاه داشته میشود که معادل نقطه جوش بین 53 تا 73 درجهی سانتیگراد میباشد (Allegretti et al. 2012). در ابتدا چوب در دمای 100 درجه سانتیگراد خشک میشود تا زمانی که رطوبت چوب به صفر درصد برسد و سپس اصلاح حرارتی در همان اتاق با افزایش دما از 160 تا 220 درجه سانتی گراد افزایش مییابد. یک پمپ خلأ برای حفظ خلأ در طول پروسه مورد استفاده قرار میگیرد و هوای باقی مانده را از بین میبرد.

5. روش فراوری Hot oil چوب

اصلاح حرارتی چوب در روغن داغ توسط کمپانی Menz Holz در آلمان (Homan and Jorissen 2004) آغاز شد. پروسه روغن داغ در یک محفظه سر بسته انجام میگیرد. در ابتدا چوب داخل محفظه گذاشته میشود. سپس روغن داغ در حرارت 180 تا 220 درجهی سانتی گراد به مدت دو ساعت پمپ میشود.

واسطه گرمازایی در این پروسه روغنهای نباتی از قبیل روغن کلزا، روغن آفتاب گردان و روغن Linseed میباشد. روغن بهعنوان واسطه انتقال حرارت به چوب و جداسازی آن از اکسیژن در طول پروسه مورد استفاده قرار میگیرد (Rapp 2001). برطبق خبرنامه صنعت چوب آلمان، فراوری روغن داغ یا OHT کمپانی Menz Holz تنها فراوری اصلاح حرارتی است که بر اساس روغن نباتی است.

اصلاح حرارتی چوب در بخار اشباع

هدف از توسعه این تکنولوژی کاهش انرژی مصرفی در حین پروسه و افزایش کیفیت محصول نهایی میباشد. استفاده از این روش منجر به عدم نیاز به خشککردن اولیه میشود. در نتیجه با این روش سرعت فراوری ترموود افزایش مییابد. هزینه بالای بخار آب منجر به افزایش انرژی این فراوری میشود. بسیاری از تولیدکنندههای چوب حرارت دیده، بخار آب را به عنوان عاملی بهینه برای اصلاح چوب در تولید انتخاب کردهاند.

این عامل ویژگیهایی از قبیل مقاومت در برابر آتش و کیفیت محصول را افزایش میدهد. در نتیجه منجر به رنگی یکنواخت در سرتاسر ترموود میشود. بااینحال چنین عاملی به عنوان بخار ما فوق داغ توسط بسیاری از تولیدکنندهها بهعنوان عامل فراوری در کنار استفاده از متریالهای خشک کردن اولیه انتخاب میشود و به طور قابلملاحظهای انرژی مصرفی پروسه را افزایش میدهد.

مراحل فراوری ترموود در بخار آب اشباع

تکنولوژی فراوری چوب حرارت دیده در بخار آب اشباع شامل مراحل اصلی زیر میشود:

- دما در دستگاهی با 180 الی 220 درجه سانتی گراد توسط بخار اشباع که با ژنراتور تولید میشود افزایش مییابد. اصلاح چوب در دمای بسیار بالا به همراه فشار بخار اشباع به مدت 4 الی 8 ساعت به طول میانجامد.

- پروسه اصلاح چوب باحرارت با پاکسازی دستگاه از وجود هوا (ایجاد خلأ) توسط بخار آب آغاز میگردد که متعاقباً منجر به حرارت شدیدتر و انتقال گستردهای بین چوب و عامل فراوری میشود. مرحله بعدی افزایش حرارت و در نتیجه افزایش فشار بخار در دستگاه میشود. قانون افزایش دما منجر به جلوگیری از عدم یکنواختی حرارت و دمای فراوری در مقاطع چوب میشود.

- بعد از رسیدن دمای محیط به 180 تا 220 درجه سانتی گراد فراوری ترموود به حرارت مورد نظر خواهد رسید. دما و مدت زمان مراحل این پروسه بستگی به خواص مورد نظر و رنگ نهایی چوب دارد. در این مرحله بزرگترین تغییرات در ترکیبات شیمیایی چوب توسط این عوامل ایجاد میشود: تجزیه اجزایی که در برابر حرارت مقاومت کمتری دارند، جداسازی واکنش آب، دی اکسید کربن و برخی مواد دیگر.

- مرحله خنک کردن با کاهش فشار محیط و از بین بردن خلأ آغاز میشود. مهمترین هدف از انجام این مرحله خشک کردن چوب است.

- پروسه همزمان خشککردن و خنک کردن زمانی که دمای چوب به 20 درجه سانتی گراد رسید به اتمام میرسد. رطوبت موجود در ترموود با توجه به این موارد به میزان 25 تا 35 درصد کاهش مییابد. اگر نیاز به خشک کردن بیشتر چوب باشد، سیکل “حرارت دادن و ایجاد خلأ” چندین بار قابلتکرار است.

پارس آرای کوهستان مرجع تخصصی چوب ترموود

امروزه با تحولات وسیع تکنولوژی و فنی صنعت ساختمان در جهان؛ بر این باوریم که مسئولیت خطیری در قبال این صنعت بر عهده داریم. شرکت پارس آرای کوهستان با اتکا به تکنولوژی نوین جهانی و اصلاح و توسعه دائم اطلاعات و امکانات، تلاش بر ارائه بهترین محصولات به بازارهای کشور دارد.

شرکت پارس آرای کوهستان با تلاش مستمر در زمینه واردات و اجرای انواع پارکت، نما و سازههای تمام چوب از کمپانیهای مطرح جهانی، همواره درصدد تأمین انواع ترمووود در صنعت ساختمان برای کشور بوده است و همگام با عرضه محصولات، همواره در ارائه جدیدترین و باکیفیتترین کمپانیهای معتبر نواوود، ترموری و آبودو به بازار داخلی پیش قدم بوده است.

هم اکنون محصولات شرکت پارس آرای کوهستان با کمک کارشناسان فروش با بهره گیری از دانش فنی به مصرف کنندگان گرامی در سراسر کشور عرضه میگردد. شما عزیزان میتوانید برای خرید چوب ترموود و گرفتن استعلام دقیق لیست قیمت انواع چوب ترموود با کارشناسان فروش این مجموعه در تماس باشید.